Jak se vyrábí přilby Schuberth

Text: Jarda Ducháček , Petr Poduška | Foto: Jarda Ducháček | Zveřejněno: 21.2.2014 | Zobrazeno: 31 832x

Pozvánka na exkurzi do fabriky, kde se vyrábí jedny z nejznámějších motorkových přileb, nepřichází každý den, a proto se vlastně ani nedá odmítnout. A už vůbec ne, když vám zrovna helma téhle německé značky nedávno možná zachránila kejhák. Vítejte v Magdeburgu na návštěvě u firmy Schuberth.

Kapitoly článku

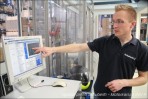

Celý proces začíná přípravou materiálu na skořepinu. Stejně jako u všech ostatních modelů se vnější skelet přilby vyrábí ze sklolaminátu, takže ze všeho nejdřív se vystříhají z pásu tkaniny dva půlkruhové tvary, které budou později tvořit pravou a levou polovinu skořepiny. Pro zpevnění se ke sklolaminátu přidává vrstva tkaniny z polyethylenového vlákna Duroplast. Důležitá informace na začátek: 80 % všech úkonů se dělá ručně, a jenom pětinu pracovních činností obstarávají roboti. To se týká hlavně řezání, lakování, broušení a dalších „špinavých“ technologií.

Na další pracovní stanici se nastříhané kusy skelné tkaniny a zpevňující vrstvy Duroplast vytvarují do požadovaného tvaru natahováním přes kopyto. Dvě poloviny obou tkanin se pak spojí ve finální formě, kterých je několik velikostí, a přidá se pryskyřice. Postup tvarování skeletu probíhá tak, že do formy se vloží tkanina, zalije se pryskyřicí a vnitřek budoucí skořepiny se vyplní gumovým balónkem, který se nafoukne na přesně stavený tlak. Tím vznikne rovnoměrná vrstva po celé ploše. Forma se následně ohřeje a tlak v kombinaci s teplotou skořepinu vytvrdí.

Každá skořepina hned po vytažení z formy dostane unikátní identifikační štítek s čárovým kódem, který ji provází celým procesem. Při každém dalším provedeném úkonu se naskenuje, takže v elektronické databázi se dá kdykoli zjistit aktuální stav rozpracovanosti, včetně jmen pracovníků (a hlavně pracovnic), kteří jednotlivé úkony prováděli.

Skořepina, která zatím připomíná spíš zmrzlého kulicha, pak putuje na další stanici, kde robot vodním paprskem vyřeže přesný tvar budoucí přilby a otvory pro hledí. Ani tady ale nechybí lidská práce – každá skořepina projde po vyřezání vizuální kontrolou a jedna z deseti se musí podrobit zevrubnější prohlídce. Kvalitu si v Schuberthu hlídají opravdu na každém kroku.

V následující fázi přilba získá svojí finální barvu. Nejdřív se ale musí nastříkat plničem, nechat vytvrdnout, přebrousit, zkontrolovat, případné nerovnosti znovu přemáznout plnícím tmelem a znovu přebrousit, dokud není první vrstva dokonale hladká. Na ní se pak stříká několik dalších vrstev barvy včetně konečného odstínu, a přilba si může jít pro samolepky.

Tím je vnější část přilby hotová a přichází na řadu interiér. Některé vnitřní díly se vyrábí přímo v továrně Schuberth, jiné firma kupuje od subdodavatelů. Například polystyrenové výstelky si nechává vyrábět jinou německou firmou, která ale využívá technologii vyvinutou Schuberthem. Za hledáním optimálních tvarů a tvrdosti polystyrenu jsou stovky hodin práce, ale z vlastní zkušenosti můžeme potvrdit, že přilba C3 a C3 PRO sedí na hlavě opravdu perfektně.

Zajímavé je také, že interiér dámského provedení modelu C3 Pro má speciálně navržený tvar pro ženské obličeje, a používají se na něj také měkčí materiály výstelky.

V případě modelu C3 je potřeba ještě přidat odklápěcí bradovou část. Ta se vyrábí na oddělené miniaturní lince, a přidává se na přilbu až v závěrečné fázi společně s plexi a sluneční clonou. Jestli nevíte proč má plexi pod horní hranou řadu malých trojhranných výstupků, tak je to opět kvůli snížení hluku. Proudící vzduch se díky nim od plexi lépe odtrhává, a při pootevřeném hledí nedochází k nepříjemnému pískání.

V testovacím centru se kruh uzavírá, protože se zkušební laboratoři úzce spolupracují konstruktéři a designéři nových modelů. Kromě toho má Schuberth svůj vlastní aerodynamický tunel (jako jediný z výrobců přileb) a zaměstnává obrovský vývojový tým. To se může zdát - vzhledem k počtu modelů motocyklových přileb - až přehnané, ale vývojáři se věnují také ostatním přilbám z produkce značky Schuberth.

V testovacím centru se kruh uzavírá, protože se zkušební laboratoři úzce spolupracují konstruktéři a designéři nových modelů. Kromě toho má Schuberth svůj vlastní aerodynamický tunel (jako jediný z výrobců přileb) a zaměstnává obrovský vývojový tým. To se může zdát - vzhledem k počtu modelů motocyklových přileb - až přehnané, ale vývojáři se věnují také ostatním přilbám z produkce značky Schuberth.Informace o redaktorovi

Jarda Ducháček - (Odebírat články autora)

Petr Poduška - (Odebírat články autora)